La fabbica di Böllinger Höfe, dedicata alle produzioni in piccola serie, è stata ampliata, potenziata e convertita per le nuove attività. Le competenze artigianali caratteristiche della precedente manifattura sono state mantenute, integrate tuttavia da processi digitali e tecnologie avanguardistiche (per il rinnovamento dello stabilimento, ad esempio, gli ingegneri di produzione sono ricorsi alla realtà virtuale). La verifica dell’efficienza delle linee di montaggio e dei processi logistici, così come la pianificazione dell’afflusso della componentistica, sono avvenute in modo virtuale. Una novità assoluta. Per la prima volta nella storia Audi, la produzione di un’auto è stata concepita senza ricorrere a prototipi fisici (interessante, in un’ottica di riduzione dell’impatto ambientale).

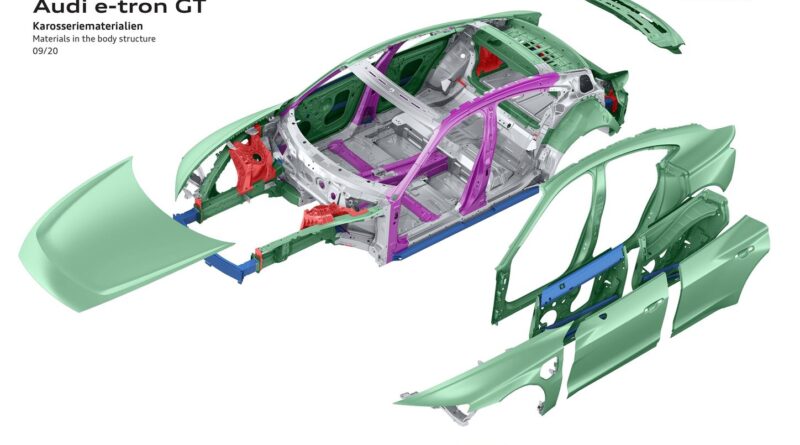

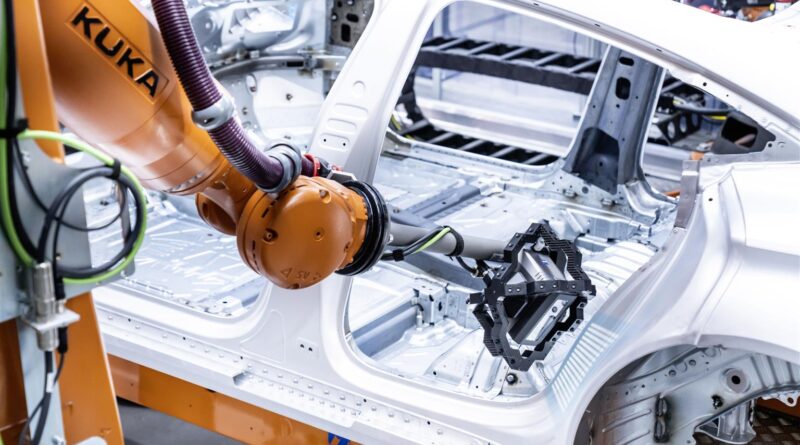

La scocca della nuova Gran Turismo elettrica è realizzata in acciaio altoresistenziale e alluminio. Per destinare questo raffinato mix di materiali a una produzione di piccola serie è stato creato un reparto carrozzeria che coniuga maestria artigiana e produzione automatizzata. Tale reparto vede entrare in linea ciascun corpo vettura per due volte. Il metodo “dual framer” prevede infatti che dieci robot assemblino i pannelli carrozzeria sia interni sia esterni, unificando le fasi di produzione e rendendo possibile la realizzazione di Audi e-tron GT all’interno delle strutture esistenti.

Precisione tedesca: verifica “in linea” della carrozzeria

Un’altra novità è rappresentata dalla stazione per la misurazione “in linea” della carrozzeria. Al termine di ciascuno dei due passaggi previsti dal “dual framer”, una coppia di sensori di misurazione ottici guidati da robot controlla la precisione degli assemblaggi. Alla fine del primo passaggio vengono eseguite 150 verifiche in altrettanti punti, al termine del secondo oltre 200. Dieci telecamere ambientali rilevano l’esatta posizione dei sensori; una soluzione smart che riduce i possibili scostamenti da +/-0,30 millimetri a +/-0,20 millimetri. I dati rilevati sono cruciali per reagire in modo rapido e proattivo anche alle più piccole deviazioni dallo standard d’eccellenza.

Oltre agli impianti hi-tech, la catena di montaggio prevede due stazioni manuali. Qui vengono realizzati i giunti saldati, con una precisione che richiede eccezionali competenze tecniche. Per questa attività, i collaboratori sfruttano appieno il know-how maturato in anni di lavoro sull’Audi Space Frame (ASF) di Audi R8.

Occhio attento e mano sicura: l’applicazione dei componenti aggiuntivi

Al termine della linea d’assemblaggio della carrozzeria, in gran parte automatizzata, la scocca raggiunge il reparto “componenti aggiuntivi”, dove esperti carrozzieri montano i passaruota, le portiere e il cofano. Marc Rickert, responsabile della stazione di lavoro, presta massima attenzione alla regolarità delle luci, al rispetto certosino delle tolleranze e alla qualità delle finiture.

Nella produzione di Audi e-tron GT nulla può sostituire la maestria artigiana, come rimarcato dalla storia professionale di Rickert. Il responsabile della stazione di lavoro è infatti un falegname specializzato, entrato in Audi otto anni fa. “Quell’anno stava avvenendo il passaggio dalla prima alla seconda generazione di Audi R8 e l’Azienda era alla ricerca di rinforzi per il settore carrozzeria. Come falegname, ho un occhio molto attento e una buona sensibilità nel trattamento delle superfici. Del resto, non c’è molta differenza tra il metallo e il legno”.

Profondità d’imbutitura di 35 centimetri: un primato assoluto

Dopo il montaggio dei componenti aggiuntivi, le carrozzerie passano alla finitura, dove gli specialisti dei reparti Produzione e Quality Assurance esaminano meticolosamente ciascuna vettura. Christoph Steinbauer conosce bene le aree più delicate, come le zone di transizione tra le portiere e le superfici adiacenti. Il design marcatamente dinamico di Audi e-tron GT impone standard qualitativi eccezionalmente elevati: “L’andamento delle fiancate presenta una profondità d’imbutitura di 35 centimetri tra il punto più in rilievo e quello più incassato. Un valore record. In aggiunta, il materiale utilizzato è l’alluminio, più soggetto alla piegatura rispetto alla lamiera d’acciaio. Allo stato attuale della tecnica, non sarebbe possibile fare di più”.

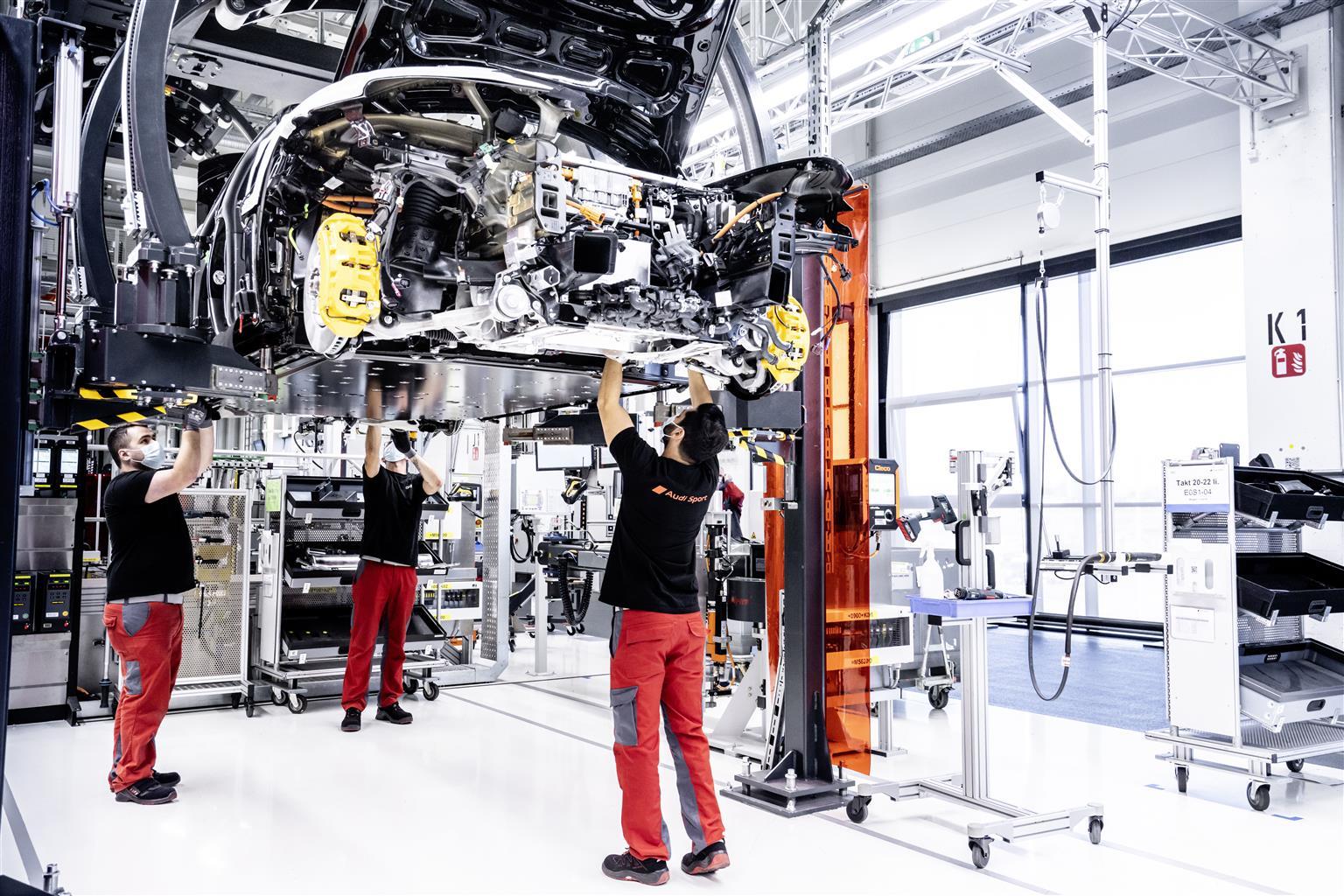

La catena di montaggio, ampliata rispetto al passato, prevede 36 cicli di lavoro anziché i precedenti 16, in massima parte condivisi con la supercar Audi R8. L’integrazione in un’unica linea di due vetture totalmente differenti dal punto di vista tecnico costituisce un unicum all’interno del Gruppo Volkswagen. I due modelli vengono movimentati dai medesimi carrelli senza conducente e da un’unica monorotaia elettrica sospesa. Nella stazione di lavoro dei cristalli, uomini e robot operano a stretto contatto, mentre una stampante 3D produce supporti di montaggio su misura, in funzione delle necessità e dei suggerimenti dei collaboratori. A fine ciclo, ogni vettura percorre 40 chilometri di rodaggio, inclusi tratti autostradali e nel traffico urbano.

“Con l’integrazione di Audi R8 e Audi e-tron GT in un’unica catena di montaggio, nell’Audi Böllinger Höfe si realizza una sinergia unica tra la maestria artigiana e i principi della smart factory”, afferma il Direttore della Produzione Wolfgang Schanz. “Ciò che mi rende particolarmente orgoglioso è la passione e lo spirito di gruppo maturati dai collaboratori”.

L’e-sound di Audi e-tron GT

Che si tratti di qualità costruttiva, design o caratteristiche tecniche, Audi e-tron GT rappresenta la summa della passione Audi. Ciò vale anche per il sound (elettronico) della nuova Gran Turismo elettrica, progettato dagli ingegneri Rudolf Halbmeir e Stephan Gsell al computer, in camera anecoica, a bordo dell’auto in movimento e confrontandosi con il gusto dei Clienti.

Come ogni modello elettrico, anche Audi e-tron GT è dotata dell’avvisatore acustico (AVAS o Acustic Vehicle Alert System) che segnala i movimenti della vettura. Qualora il Cliente opti per il pacchetto audio a richiesta, all’altoparlante nella zona anteriore dell’auto si aggiunge un secondo componente in corrispondenza del retrotreno. Parallelamente, due altoparlanti all’interno dell’abitacolo garantiscono un’esperienza acustica emozionante. Il sound di Audi e-tron GT viene costantemente rielaborato da due centraline, in funzione di variabili quali la velocità e la posizione del pedale dell’acceleratore. Grazie al sistema di gestione della dinamica di marcia Audi drive select, il conducente può influire sull’intensità sonora.